Mini usina de biodiesel Purificação de Biodiesel Filtração com Resina Purolite PD 206

Purificação de Biodiesel – Filtração com Resina Purolite PD 206

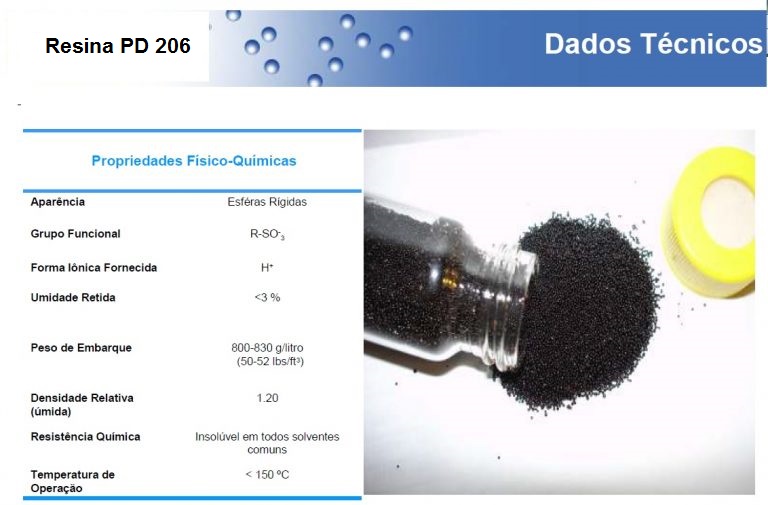

A resina iônica Purolite PD206 desenvolvida exclusivamente para a purificação do biodiesel possui alta capacidade de remoção de multicomponentes.

A resina iônica Purolite PD206 desenvolvida exclusivamente para a purificação do biodiesel possui alta capacidade de remoção de multicomponentes.

O emprego de colunas desta resina permite produção contínua de biodiesel sem a produção de efluentes atendendo as especificações europeias ASTMD6751 ou ENI4212 do B100 mais restritas do que as normas brasileiras.

A remoção das impurezas (multicomponentes) ocorre por adsorção e por troca iônica. Na adsorção são removidos o glicerol, sabões, água e metanol e na troca iônica são removidos também sabões, mas principalmente sais inorgânicos e íons oriundos dos catalisadores utilizados na transesterificação.

Os contaminantes são removidos sem gerar efluentes líquidos em colunas de filtração para operar até a saturação da resina, percebida alteração dos parâmetros de qualidade do biodiesel produzido (especificação de cada cliente).

Resina de Troca Iônica

Normalmente a resina tende a saturar pela remoção dos gliceróis, contudo permanece operando para o tratamento dos outros contaminantes.

Capacidade: 1 kg resina trata 1500 – 2000 kg de biodisel (com 500 ppm de contaminantes)

Operação: A quantidade de resina a ser utilizada deve ser 3 vezes menor que a vazão de trabalho, ou seja, deve obedecer a condição de 3 BV/h (BV = volume de resina).

A melhor eficiência da resina é obtida quando o equipamento opera à temperatura ambiente, porém suporta trabalhar até 150°C desde que em vasos apropriados.

As colunas devem operar no sentido descendente. Sugere-se a instalação de duas colunas: uma de trabalho e outra de polimento. Dependendo do processo é recomendado instalação de uma terceira coluna para que a operação não seja interrompida durante a limpeza da resina.

Filtro de Troca Iônica

Obs.: Em alguns casos as colunas de resina operam como polimento do processo convencional (lavagem – secagem do biodiesel) para se obter maiores ciclos de trabalho com alta qualidade no B100 produzido.

Limpeza da resina: para uma condição de até 500 ppm de contaminantes totais no B100 a previsão de saturação da resina deve ocorrer entre 4 e 6 semanas. A resina suporta operar com concentrações maiores de contaminantes, mas os ciclos de trabalho serão reduzidos. A perda da capacidade de remoção ocorre ciclo a ciclo de acordo com a operação do sistema e as características do biodiesel a ser tratado. A limpeza da resina ocorre quando é observada fuga de glicerina, sabões, metanol ou metais no biodiesel tratado de acordo com a especificação de produção do cliente. A resina tende a saturar-se primeiramente por gliceróis, contudo permanece operando para o tratamento dos outros contaminantes.

O processo de limpeza da resina visa devolver a capacidade de adsorção de contaminantes. Esse procedimento é realizado através da passagem de metanol ou etanol (conforme matéria-prima utilizada na reação de produção do B100) em sentido ascendente no leito de resina – volume de metanol 3 vezes maior que o volume de resina. Tal procedimento tem como objetivo a descompactação do leito e a remoção dos componentes adsorvidos pela resina. Após essa etapa deve-se drenar o metanol da coluna e ambientar a resina novamente com biodiesel. O metanol utilizado pode ser reaproveitado na reação de transesterificação.

1) Vida útil operacional da resina: a vida operacional da resina é determinada pelo custo operacional envolvido, ou seja, conforme a perda de capacidade de remoção dos contaminantes os ciclos serão cada vez mais curtos evidenciando a substituição da resina.

2) Estimativas de produção: como cada cliente possui uma característica de processo e a qualidade do B100 a ser tratado pode variar. Portanto, sugerimos a realização de testes prévios para estimativas de ciclos e obtenção de resultados quanto à performance de remoção dos contaminantes pela resina. Os testes podem ser de bancada, mas o mais adequado é a realização de testes pilotos.

Embalagem: barricas de 100Kg.

Mini usina de biodeisel que fabricamos em material plastico polipropileno com pes tubulares

Mini usina de biodeisel que fabricamos em material plastico polipropileno sem pes tubulares

.jpg)

Tabela de preços mini usina de lavagem com agua, existea possibilidade de lavagem a seco se tem real interesse basta entrar em contato

| Modelo | Capacidade | Preço | Prazo de fabricaçao | Baixar orçamento |

| MB-100 | 100 litros por batelada | R$ 45.150,00 | 45/60 dias uteis | Clique aqui |

| MB-250 | 250 litros por batelada | R$ 68.137,00 | 45/60 dias uteis | Clique aqui |

| MB-500 | 500 litros por batelada | R$ 93.137,00 | 45/60 dias uteis | Clique aqui |

| MB-750 | 750 litros por batelada | R$ 130.637,00 | 45/60 dias uteis | Clique aqui |

| MB-1000 | 1000 litros por batelada | R$ 154.568,00 | 45/60 dias uteis | Clique aqui |

| MB-2500 | 2500 litros por batelada | R$ 265.500,00 | 45/60 dias uteis | Clique aqui |

Opcionais, coluna de lavagem a seco, ultrasson e centrifuga a consultar

Modelos sem coluna de recuperação de metanol

Motores a prova de explosao, podendo ser elétricos ou pneumáticos

As usinas das duas fotos acima são do modelo lavagem com água e não necessitam de resina para purificação, mas sim água no processo e um processo inferior ao usado com resina para purificação, se precisa de alta qualidade no biodiesel e o principal consistência de produção na qualidade aí tem que partir para usina de purificação por resina e ir adicionando recursos como ultrassom e possivelmente uma centrifuga

Abaixo tem o descritivo dos dois modelos de mini usinas seja purificaçao com agua ou purifiaçao com resina

Descritivo Técnico: Mini Usina de Biodiesel com Purificação com Água

1. Introdução

A mini usina de biodiesel com purificação com água é projetada para produzir biodiesel a partir de óleos vegetais ou gorduras animais. O sistema é compacto e inclui todos os componentes necessários para o processamento, purificação e armazenamento do biodiesel.

2. Componentes Principais

- Filtro de Recebimento do Óleo Bruto

- Tanque de Mistura de Soda com Metanol

- Tanque Principal da Reação

- Sistema de Aquecimento

- Bicos Aspersores para Purificação com Água

- Sistema de Decantação de Glicerina

- Tanque de Armazenamento de Biodiesel

- Filtro de Saída

- Painel de Controle

3. Descrição dos Componentes

-

Filtro de Recebimento do Óleo Bruto

- Função: Remover impurezas sólidas do óleo antes do processamento.

- Especificações: Filtra partículas de até 50 microns.

-

Tanque de Mistura de Soda com Metanol

- Função: Preparar a solução catalítica de metóxido de sódio.

- Especificações: Tanque de aço inoxidável com capacidade de 100 litros.

-

Tanque Principal da Reação

- Função: Realizar a reação de transesterificação.

- Especificações: Tanque de aço inoxidável com capacidade de 500 litros, equipado com agitador e sistema de aquecimento.

-

Sistema de Aquecimento

- Função: Manter a temperatura ideal para a reação.

- Especificações: Resistências elétricas com controle de temperatura.

-

Bicos Aspersores para Purificação com Água

- Função: Realizar a lavagem do biodiesel para remover resíduos de glicerina, metanol e catalisadores.

- Especificações: Bicos de aço inoxidável com distribuição uniforme de água.

-

Sistema de Decantação de Glicerina

- Função: Separar a glicerina do biodiesel.

- Especificações: Decantador com fundo cônico e válvula de drenagem.

-

Tanque de Armazenamento de Biodiesel

- Função: Armazenar o biodiesel purificado.

- Especificações: Tanque de polipropileno com capacidade de 500 litros.

-

Filtro de Saída

- Função: Remover impurezas finais antes do armazenamento ou uso do biodiesel.

- Especificações: Filtro de polipropileno com elemento filtrante de 5 microns.

-

Painel de Controle

- Função: Automatizar e monitorar o processo de produção de biodiesel.

- Especificações: Painel com CLP (Controlador Lógico Programável), indicadores de temperatura e nível, e sistema de segurança.

4. Processo de Funcionamento

Etapa 1: Filtragem do Óleo Bruto

O óleo bruto é bombeado para o filtro de recebimento, onde são removidas impurezas sólidas maiores que 50 microns.

Etapa 2: Preparação da Solução Catalítica

A soda cáustica (NaOH) é dissolvida em metanol no tanque de mistura, formando metóxido de sódio, que é o catalisador para a reação de transesterificação.

Etapa 3: Reação de Transesterificação

O óleo filtrado é aquecido no tanque principal até aproximadamente 60°C. A solução de metóxido de sódio é então adicionada ao óleo, iniciando a reação de transesterificação. A mistura é agitada constantemente para garantir uma reação completa.

Etapa 4: Decantação da Glicerina

Após a reação, a mistura é transferida para o sistema de decantação, onde a glicerina, mais densa, se separa do biodiesel e é removida através da válvula de drenagem.

Etapa 5: Purificação com Água

O biodiesel bruto é transferido para um tanque de lavagem, onde é aspergido com água limpa. Este processo remove quaisquer resíduos de glicerina, metanol e catalisadores. A água residual é então decantada e descartada.

Etapa 6: Filtragem Final

O biodiesel purificado passa pelo filtro de saída para remover quaisquer partículas residuais antes de ser armazenado no tanque de armazenamento.

Etapa 7: Armazenamento

O biodiesel purificado é então armazenado em um tanque apropriado, pronto para uso.

5. Conclusão

A mini usina de biodiesel com purificação com água é um sistema eficiente e compacto, ideal para a produção de biodiesel em pequenas escalas. O processo inclui etapas de filtração, reação química, decantação e purificação, garantindo um produto final de alta qualidade.

Descritivo Técnico: Mini Usina de Biodiesel com Purificação a Seco com Resina

1. Introdução

A mini usina de biodiesel com purificação a seco utiliza resinas especiais para remover impurezas e água do biodiesel. Este sistema é compacto e eficiente, projetado para produzir biodiesel de alta qualidade com etapas otimizadas de purificação a seco.

2. Componentes Principais

- Filtro de Recebimento do Óleo Bruto

- Tanque de Mistura de Soda com Metanol

- Tanque Principal da Reação

- Sistema de Aquecimento

- Coluna de Purificação com Resina (Primeira Etapa)

- Coluna de Polimento (Segunda Etapa)

- Sistema de Decantação de Glicerina

- Tanque de Armazenamento de Biodiesel

- Filtro de Saída

- Painel de Controle

3. Descrição dos Componentes

-

Filtro de Recebimento do Óleo Bruto

- Função: Remover impurezas sólidas do óleo antes do processamento.

- Especificações: Filtra partículas de até 50 microns.

-

Tanque de Mistura de Soda com Metanol

- Função: Preparar a solução catalítica de metóxido de sódio.

- Especificações: Tanque de aço inoxidável com capacidade de 100 litros.

-

Tanque Principal da Reação

- Função: Realizar a reação de transesterificação.

- Especificações: Tanque de aço inoxidável com capacidade de 500 litros, equipado com agitador e sistema de aquecimento.

-

Sistema de Aquecimento

- Função: Manter a temperatura ideal para a reação.

- Especificações: Resistências elétricas com controle de temperatura.

-

Coluna de Purificação com Resina (Primeira Etapa)

- Função: Remover impurezas e água do biodiesel.

- Especificações: Coluna de aço inoxidável preenchida com resina especial para absorção de contaminantes.

-

Coluna de Polimento (Segunda Etapa)

- Função: Realizar o polimento final do biodiesel, garantindo alta pureza.

- Especificações: Coluna de aço inoxidável com resinas de polimento para remoção de traços finais de impurezas.

-

Sistema de Decantação de Glicerina

- Função: Separar a glicerina do biodiesel.

- Especificações: Decantador com fundo cônico e válvula de drenagem.

-

Tanque de Armazenamento de Biodiesel

- Função: Armazenar o biodiesel purificado.

- Especificações: Tanque de polipropileno com capacidade de 500 litros.

-

Filtro de Saída

- Função: Remover impurezas finais antes do armazenamento ou uso do biodiesel.

- Especificações: Filtro de polipropileno com elemento filtrante de 5 microns.

-

Painel de Controle

- Função: Automatizar e monitorar o processo de produção de biodiesel.

- Especificações: Painel com CLP (Controlador Lógico Programável), indicadores de temperatura e nível, e sistema de segurança.

4. Processo de Funcionamento

Etapa 1: Filtragem do Óleo Bruto

O óleo bruto é bombeado para o filtro de recebimento, onde são removidas impurezas sólidas maiores que 50 microns.

Etapa 2: Preparação da Solução Catalítica

A soda cáustica (NaOH) é dissolvida em metanol no tanque de mistura, formando metóxido de sódio, que é o catalisador para a reação de transesterificação.

Etapa 3: Reação de Transesterificação

O óleo filtrado é aquecido no tanque principal até aproximadamente 60°C. A solução de metóxido de sódio é então adicionada ao óleo, iniciando a reação de transesterificação. A mistura é agitada constantemente para garantir uma reação completa.

Etapa 4: Decantação da Glicerina

Após a reação, a mistura é transferida para o sistema de decantação, onde a glicerina, mais densa, se separa do biodiesel e é removida através da válvula de drenagem.

Etapa 5: Purificação com Resina (Primeira Coluna)

O biodiesel bruto é bombeado através da primeira coluna de purificação contendo resinas especiais. Esta coluna remove impurezas como água residual, traços de glicerina, metanol e catalisadores.

Etapa 6: Polimento (Segunda Coluna)

O biodiesel parcialmente purificado passa pela segunda coluna de polimento, onde resinas de alta eficiência removem quaisquer traços restantes de impurezas, garantindo um produto final de alta pureza.

Etapa 7: Filtragem Final

O biodiesel purificado passa pelo filtro de saída para remover quaisquer partículas residuais antes de ser armazenado no tanque de armazenamento.

Etapa 8: Armazenamento

O biodiesel purificado é então armazenado em um tanque apropriado, pronto para uso.

5. Conclusão

A mini usina de biodiesel com purificação a seco com resinas oferece um método eficiente e compacto para produzir biodiesel de alta qualidade. O processo inclui etapas de filtração, reação química, decantação e dupla purificação com resinas, garantindo um produto final de alta pureza e qualidade.

- Fale Conosco

- Equipamentos industriais

- Tanque de mistura e agitação de produtos químicos

- Agitador misturador para tanque IBC

- Tanques para armazenamento

- Galeria de fotos do equipamentos

- Hélices Impelidores para tanques com agitadores e misturadores industriais

- Equipamentos para fabricação e abastecimento de arla 32

- Como misturar o produto ?

- Tanque de mistura para Álcool gel equipamentos para Álcool gel

- Equipamentos para galvanoplastia

- Resistência mecânica polipropileno

- Resistência química do polipropileno

- Skids de Dosagem de Produtos Químicos

- Preparador dosador de polímeros

- Atendimento para orçamento de tanques de mistura e agitadores

- Clientes que compram tanque com agitador e outros equipamentos industriais

- Como comprar tanques de mistura, armazenamento ou agitadores

- Sobre nós fabricamos equipamentos industriais para mistura e armazenamento

- Formas de pagamento para aquisição de agitadores e misturadores

- Politica de privacidade

- Prazo de entrega de equipamentos industriais para mistura

- Troca e devoluções tanques de mistura armazenamento e agitadores

- Como armazenar acido sulfúrico a 98%

- Equipamentos para anodização

- Equipamentos para banho de níquel

- Arla 32

- Bacia de Contenção em Polipropileno

- Benefícios do uso de tanques de polipropileno em tratamento de efluentes industriais

- Biofábrica multiplicação de bactérias na fazenda

- Bomba Centrífuga para Ácido Sulfúrico 98%

- Caixas e Gabinetes Industriais em Polipropileno

- Como armazenar hipoclorito de sódio

- Como escolher o melhor tanque de mistura para tratamento de água

- Como montar uma fábrica de Arla 32

- Como montar uma fabrica de produtos de limpeza

- Compressor Radial

- Equipamentos em PVDF resistentes a acido sulfúrico 98% e temperatura

- Equipamentos para cromagem

- Equipamentos para eletrodeposição de ouro

- Hélices PVDF para Indústria Química - Mabily

- Importância do uso de tanques de polipropileno para armazenamento de Arla 32

- Mini usina de biodiesel Purificação de Biodiesel Filtração com Resina Purolite PD 206

- Misturador agitador industrial pra contêiner IBC

- Oque e cavitação e porque a bomba centrifuga queima se trabalhar sem agua

- Produtos de limpeza: como armazená-los de forma segura em tanques de polipropileno

- Skid de Dosagem – Solução em gabinetes/caixas para Bombas Dosadoras

- Tanques de agitação

- Tanques de armazenamento fabricados em polipropileno

- Tanques e equipamentos de PVDF

- Videos de equipamentos industriais

- Viscosidade

Mabily, fabricamos e comercializamos equipamentos industriais fabricados em polipropileno, tanques de polipropileno, tanques de mistura, tanques de armazenamento vertical e horizontal, bombas centrifugas em polipropileno, bombas dosadoras entre outros equipamentos industriais.